海外では旗が普通にたなびいています。

日本の国旗を用意するという細やかな気配りが嬉しいですね。

門の脇にjotulの看板が光ります。

入口を入ると右側にレセプション。

ロビーにはクラシックなストーブが数台、展示されていました。

jotulは工場内に鋳鉄工場も併設する数少ないメーカーです。

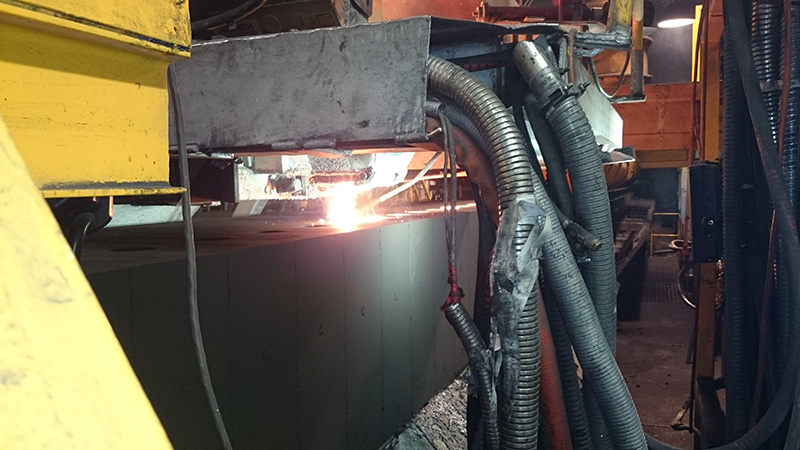

溶解炉・ここで一旦溶かします。

生地色の鋳鉄部品が完成しました。それではここまでになる様子をレポートさせていただきます。

溶解炉の中に素材を放り込んで一旦、溶かします。材料にはリサイクル鉄も使われています。

溶解炉から出てくる鉄の塊。ちなみに溶解温度は1500℃との事。

溶岩のように溶かされた鉄が鋳型の中に流し込まれます。

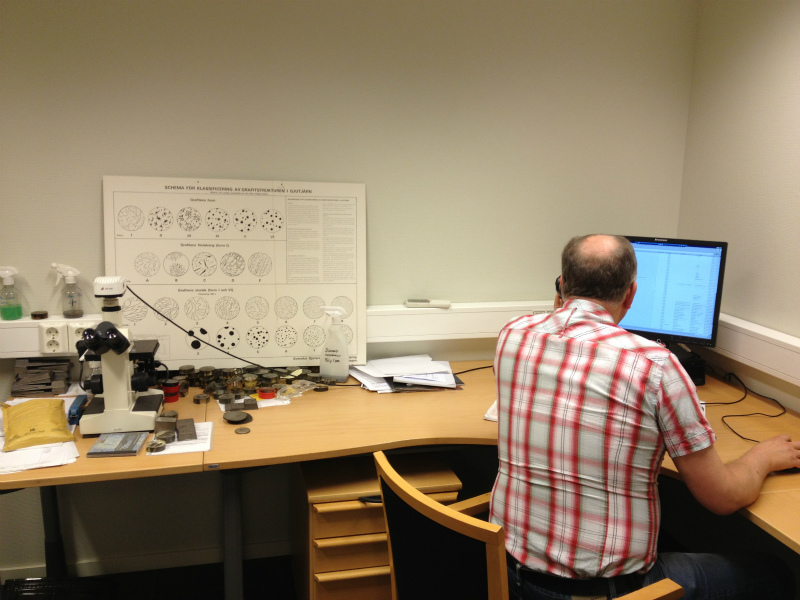

仕上がった素材をスペクトロメーター(科学分析装置)で分析して、カーボンやシリコンン、ラス等を加えて調整します。

DISAとは非鉄鋳造業界では右に出る者がいないと言われている程、世界的にも高性能で有名な縦型造型機だそうです。

DISAのコントロール室。状態によって冷却と焼き入れ温度を決定しています。

ここでは鋳型を作る為の砂型を設計しています。細かい修正は〝人〟が行います。

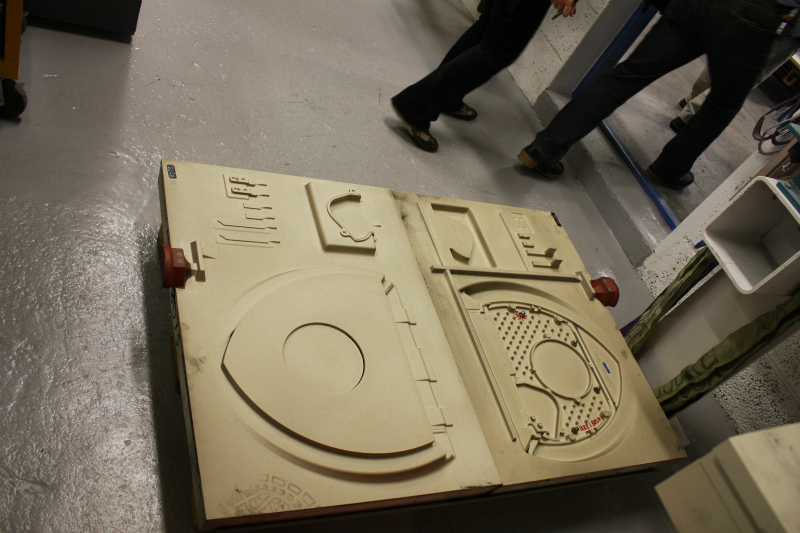

砂型が出来てきました。

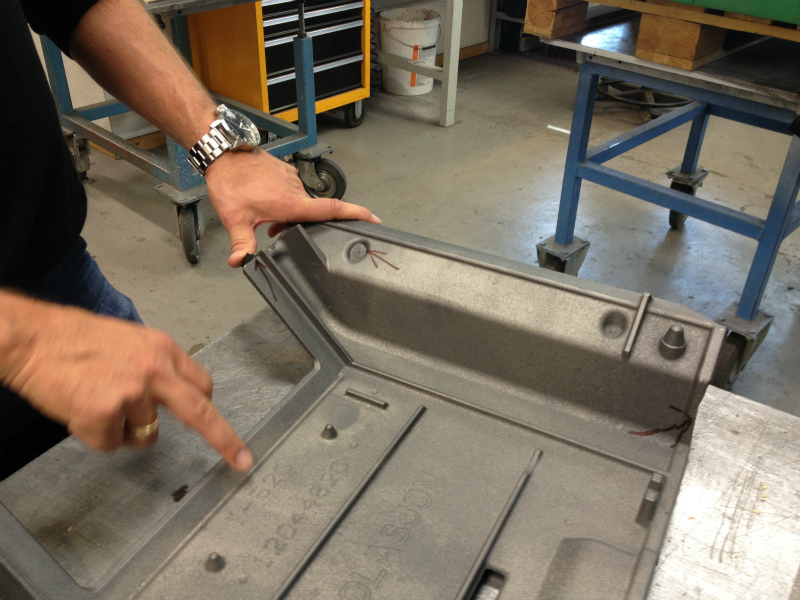

いよいよ鋳鉄のパーツが完成しました。

それらのパーツが集められて組立に入ります。

次は塗装ブースへ。エナメルは2回塗装。1日に400~500台が塗られているそうです。

こちらはBRE(ブラウンエナメル)の脚部です。

IVE(アイボリーエナメル)や珍しいWTE(ホワイトエナメル)もありました。

組立は勿論、ネジ山やガスケットなど〝人の手〟による作業が随所に見受けられます。

色々な過程を経てようやくF162が完成しました。

本体の他にも倉庫には各種パーツが整然と格納されていました。

パッキングされて出荷を待っているストーブ達です。

番外編:細かいヒビや割れも見逃しません。厳しいチェックで約30%は再度、溶解炉行きとなってしまうそうです。

テストルームで使用されている薪はナラやクヌギではなく白樺や針葉樹が使われています。

ノルウェーではそれらが最もポピュラーな薪だそうです。

こちらはテストルームの様子です。

テスト担当者さんと記念撮影。

訪問したのは6月ですが、季節に関係なく試験焚きを行っているそうです。

併設されているショールームのクラシックラインです。

同じく併設されているショールームのモダンラインです。ヨーロッパではモダンラインの人気が高いとの事でした。

オスロ市内を見渡す高台からの写真です。 ここからはあまり険しい山も見えずに広々とした景色が広がっていました。

jotul工場の近くではこのような景色が広がっています。

まるでニルスの世界みたいでした。

ここも工場の裏手になります。

まるで公園のような街並みです。

白夜の北欧では深夜11:00を過ぎてもこのような明るさでした。

YAMAGUCHI'S COMMENT

1853年創業のノルウェーの老舗ブランドです。クラシックラインからモダンラインまで大きさも種類も豊富なラインナップが特徴的です。

社内に鋳鉄工場を持ち、鉄の溶解から出荷までワンストップでこなしている数少ないメーカーです。ガラス部分のゴシックアーチが代名詞ですが近年は1枚ガラスのSE(スペシャルエディション)タイプも発売されて人気を博しています。

morso編

morso編 JOTUL編

JOTUL編 SCAN編

SCAN編